Autoklavierter Porenbeton

Beton mit zellularer Struktur wird Porenbeton genannt. Es ist ein Kunststein, bei dem das gesamte Volumen von Poren durchdrungen ist. Das Aushärten unter Druck mit Dampf in einem Autoklaven diente als sein Name. Der Druck im Autoklaven liegt über dem Atmosphärendruck und beträgt etwa 12 Atmosphären, die Temperatur der Verarbeitungsprodukte beträgt 190 Grad.

Autoklavierter Beton wird aus Zement, Sand, Kalk und Wasser unter Zusatz von etwas Aluminiumpulver gewonnen. Bei der chemischen Reaktion von Kalk und Aluminiumpulver beim Aufschäumen des Gemisches entstehen mit Luft gefüllte Poren mit einem Durchmesser von bis zu 3 mm.

Eine Konstruktion aus solchem Material wurde "Steinbaum" genannt, um die Eigenschaften von Holz und Stein zu kombinieren.

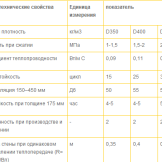

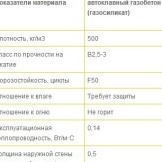

Eigenschaften von Porenbeton

- leichte Bearbeitung;

- umweltfreundlich;

- Kombination aus Steinfestigkeit und Holzgewicht;

- hohe Wärmedämmung (Wärmeleitfähigkeitskoeffizient - 0,12 W / m ° C);

- feuerfest;

- hohe Schallabsorption;

- beständig gegen widrige Umgebungsbedingungen;

- wasser- und dampfdicht;

- langlebig. Die Einhaltung von Herstellungs- und Bautechnologien ermöglicht es Ihnen, Gebäude bis zu 100 Jahren zu betreiben.

- verrottet nicht.

Technologie zur Herstellung von autoklaviertem Porenbeton

- Vorbereitung der Mischung. Alle Bestandteile in vorbestimmten Anteilen werden automatisch im automatischen Modus gemischt, um eine Zusammensetzung mit einer Konsistenz von nicht dicker Sauerrahm zu erhalten.

- In Formen gießen, die richtige Blockgröße erhalten. Bei periodischen Stoßbelastungen wird das halbe Volumen der Form mit der vorbereiteten Mischung gefüllt. Periodische Vibrationen verbessern die Porosität des Materials. Die Wechselwirkung von Aluminium und Kalk führt zur Freisetzung von freiem Wasserstoff, wodurch die Mischung ansteigt und das Volumen der Form vollständig ausfüllt. Die Temperatur erreicht 80 Grad, was zum Abbinden von Zement führt. Dadurch bilden sich kugelförmige Zellen, die mit Luft mit Poren von bis zu drei Millimetern Durchmesser gefüllt sind. Für eine qualitativ hochwertige Herstellung von autoklaviertem Beton ist die strikte Einhaltung des Herstellungsprozesses erforderlich.

- Massenhärten. Für das vorläufige Aushärten des Arrays sind ca. 60-120 Minuten erforderlich, in denen es fest genug ist und gut geschnitten wird.

- Ein Array in fertige Blöcke schneiden. Eine gut ausgehärtete Masse, die nach dem Zerlegen der vorgefertigten Form noch weich genug ist, wird mit dünnen Schnüren in Blöcke geschnitten, Rillen und Rippen werden mit einem Spezialwerkzeug geformt und Taschen für eine einfache Bedienung hergestellt.

- Dampfblöcke in einem Autoklaven. Die fertigen Produkte werden in einen Autoklaven gegeben. Darin erfolgt eine ca. 12-stündige thermisch-feuchte Behandlung. Temperatur - 190 Grad, Dampfdruck - 12 Atmosphären. Unter diesen Bedingungen erhält das Material eine ausreichende Festigkeit. Eine spezielle Installation ermöglicht es Ihnen, Blöcke aus autoklaviertem Beton mit der richtigen Größe zu erhalten.

- Verpackung. Fertige Produkte werden auf Paletten gestapelt und in das Fertigwarenlager verbracht oder auf die Baustelle geliefert.